服务热线

19821111221

021-61348661

021-61343211

NS3306耐蚀合金化学性能与退火温度分析

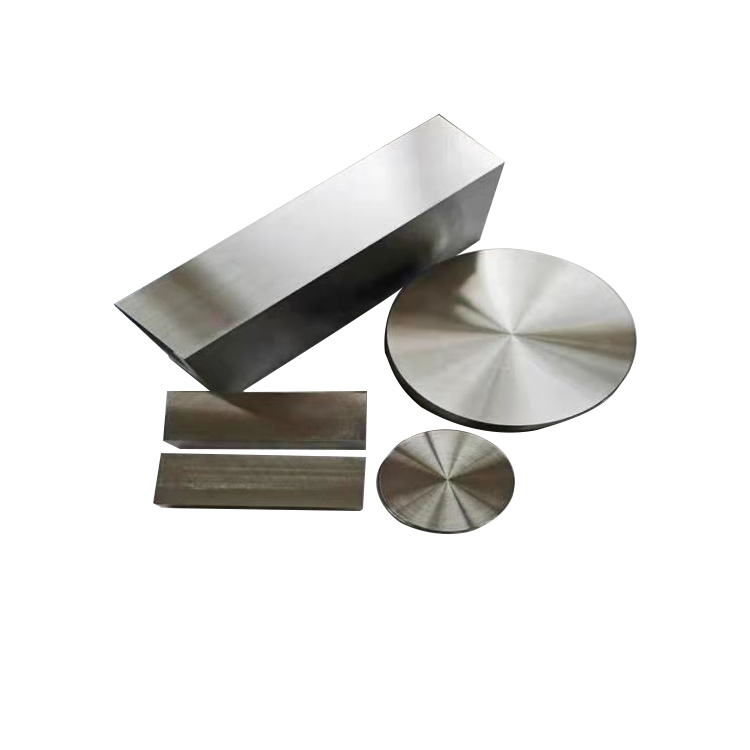

NS3306是一种广泛应用于化工、石油、天然气等领域的耐蚀合金材料。其优异的抗腐蚀性能来源于独特的化学成分和热处理工艺。本文将详细分析NS3306耐蚀合金的化学性能及其在不同退火温度下的表现,以期为相关领域的材料选择和工艺优化提供参考。

1. NS3306耐蚀合金的化学成分

NS3306合金的耐蚀性能主要由其化学成分决定。该合金的主要元素包括镍、铬、钼和铁,此外还含有少量的碳、锰、硅和硫等元素。

镍 (Ni):NS3306中镍含量通常在50%至55%之间。镍的高含量不仅赋予合金良好的韧性和抗氧化性,还显著提升了其耐腐蚀能力,尤其是在还原性酸介质中表现突出。

铬 (Cr):铬含量通常在20%至23%。铬元素的加入使得NS3306能够在氧化性环境中形成稳定的氧化铬钝化膜,这种钝化膜能够有效阻挡腐蚀介质对合金内部的侵蚀。

钼 (Mo):钼的含量约为6%至8%。钼元素在NS3306中的作用主要体现在增强合金对氯化物离子腐蚀的抵抗力,降低局部腐蚀(如点蚀和缝隙腐蚀)的风险。

铁 (Fe):铁的含量通常控制在余量,这一元素为合金提供必要的强度,同时也对合金的耐蚀性有一定的影响。

2. NS3306的耐蚀性能

点蚀和缝隙腐蚀:NS3306由于含有高比例的钼元素,表现出优异的抗点蚀和缝隙腐蚀能力。实验数据显示,在含有氯离子的溶液中,NS3306的点蚀电位可达1.2V(SCE),显示出极高的抗局部腐蚀能力。

抗晶间腐蚀:由于铬的存在,NS3306合金在适当的热处理条件下能够避免晶间腐蚀。这种性能使得该合金在涉及焊接工艺的应用中表现尤为突出。

应力腐蚀开裂:在含氯化物环境下,NS3306的应力腐蚀开裂敏感性较低。实验表明,在50°C的沸腾MgCl_2溶液中,NS3306表现出良好的抗应力腐蚀开裂性能。

3. 退火温度对NS3306化学性能的影响

热处理,尤其是退火过程,对NS3306的性能具有重要影响。不同退火温度下,合金的组织结构和耐蚀性能会发生显著变化。

低温退火(800°C以下):在较低的退火温度下,合金中可能会出现Cr23C6等析出相,这些析出相可能在晶界聚集,导致晶间腐蚀的风险增加。因此,低温退火不适用于需要高耐蚀性能的应用场景。

中温退火(800°C至1050°C):中温退火通常用于NS3306的加工处理,此时能够有效消除冷加工过程中引入的应力,同时保持合金的高强度和耐腐蚀性能。在1050°C退火处理后,合金中的铬和钼能够均匀分布,有助于形成稳定的钝化膜,从而提升耐蚀性能。

高温退火(1050°C以上):高温退火能够进一步改善NS3306的耐蚀性能。实验数据表明,在1150°C退火处理后,NS3306的耐蚀性达到最佳状态,特别是在强酸性和高氯化物环境下表现突出。高温退火可能会导致晶粒粗化,影响合金的机械性能。

4. 退火时间与耐蚀性能的关系

除了退火温度,退火时间也是影响NS3306性能的重要因素。一般而言,延长退火时间能够促进析出相的溶解,从而提升耐蚀性能。

短时间退火:短时间退火(如1小时内)可能无法完全消除冷加工应力,且合金中的析出相未完全溶解,可能会导致耐蚀性能的下降。

长时间退火:延长退火时间至2-4小时,可使NS3306合金中的析出相完全溶解,晶界处的铬贫化现象得到有效改善,从而显著提升合金的耐蚀性。

日常更新各种合金材料资讯,欢迎咨询交流。(ljalloy.com)