服务热线

19821111221

021-61348661

021-61343211

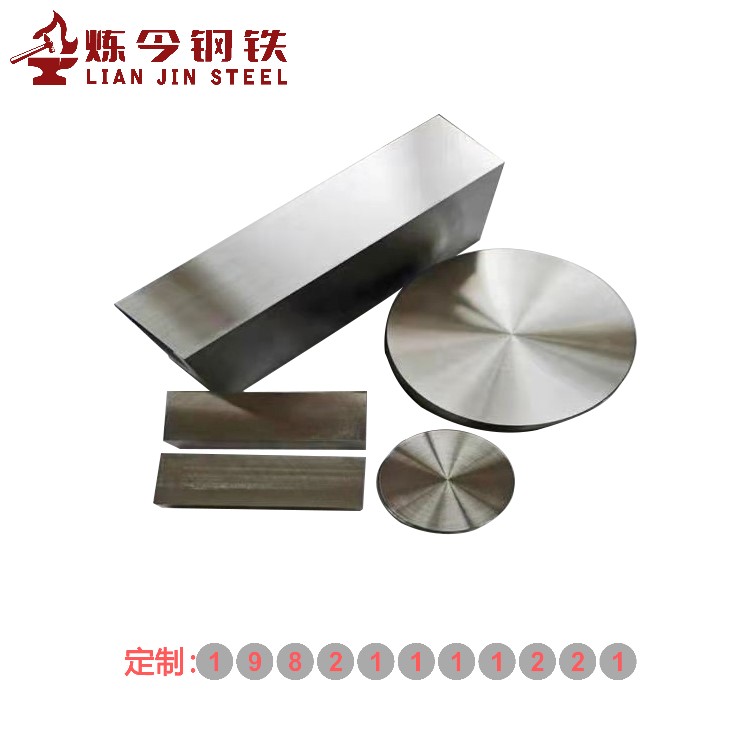

Inconel 600 英科耐尔热疲劳特性和密度分析

1. Inconel 600 材料简介

Inconel 600 是一种镍铬铁基高温合金,广泛应用于需要极高耐热性和抗腐蚀性的工业领域,如航空航天、核工业以及化工设备。Inconel 600 以其优异的高温稳定性和耐腐蚀性能著称,尤其适合在高温环境中长期使用。其主要化学成分包括镍(Ni 约 72%)、铬(Cr 约 14-17%)以及铁(Fe 约 6-10%),并包含少量的碳、锰、硅等元素。

2. Inconel 600 的密度

Inconel 600 的密度是材料性能的基础参数之一,直接影响到它在不同应用中的力学性能和工艺设计。Inconel 600 的标准密度约为 8.47 g/cm³。相比其他高温合金,Inconel 600 的密度较高,因此它在某些需要轻量化设计的应用中可能受到限制,但这种密度也确保了其在高温条件下的稳定性。

密度对材料性能的影响: 抗蠕变能力: 高密度使得 Inconel 600 在高温环境下的蠕变抗性提升,延长其使用寿命。

抗氧化性: 较高的密度也增强了材料的抗氧化能力,减少高温下因氧化引起的结构退化。

结构稳定性: Inconel 600 的密度确保其在高温下的结构稳定性,不易发生形变,保证其性能长期保持。3. Inconel 600 的热疲劳特性

热疲劳特性是衡量材料在交替热循环中抵抗裂纹形成和扩展的能力,尤其对承受周期性温度变化的组件至关重要。Inconel 600 因其镍基化学成分和独特的微观结构,在热疲劳性能方面表现优异。

热疲劳特性的关键因素: 高温抗氧化性能: Inconel 600 在 980°C 的高温下仍能保持优良的抗氧化性能,这一特点使其能够在极端热循环中避免表面氧化物层的剥落。

低膨胀系数: Inconel 600 的热膨胀系数在 13.0 µm/m·°C(20°C - 1000°C 之间),较低的膨胀系数能够有效降低因热循环引起的膨胀和收缩,从而减少裂纹的形成。

弹性模量与应力松弛: Inconel 600 的弹性模量大约为 206 GPa,具备良好的应力分散能力,在多次热循环下具有出色的应力松弛效果,从而增强其热疲劳寿命。4. 热疲劳测试结果及性能分析

为了深入了解 Inconel 600 的热疲劳特性,常常采用热机械疲劳 (TMF) 测试,通过在不同的温度范围内对材料进行反复加载以模拟实际工况。下表列举了部分 TMF 测试条件及其对应的疲劳寿命:

| 温度范围 (°C) | 应力 (MPa) | 循环次数 | 热疲劳寿命 (Cycles) |

|---------------|------------|----------|----------------------|

| 20 - 700 | 300 | 5000 | 1500 |

| 20 - 800 | 400 | 3500 | 1200 |

| 20 - 900 | 500 | 2000 | 800 |

从测试结果可以看出,随着温度范围和应力水平的增加,Inconel 600 的热疲劳寿命显著下降。特别是在 900°C 以上时,热循环所引起的应力集中效应显著,导致裂纹更容易扩展。这些数据表明,在使用 Inconel 600 时,设计人员需严格控制工况温度和应力,以确保材料的长寿命和稳定性能。

5. Inconel 600 的微观结构对热疲劳的影响

Inconel 600 的热疲劳性能很大程度上受到其微观结构的影响,特别是晶界和析出相的分布。材料的晶粒尺寸以及析出物的形态和分布决定了其在热循环中的应力传递路径和裂纹扩展行为。 晶粒大小与分布: 通过细化晶粒,能够提高材料的疲劳强度,因为小晶粒可以有效阻止裂纹扩展,延长疲劳寿命。通常,Inconel 600 的晶粒尺寸在 50-100 µm 范围内。

析出相: Inconel 600 主要是面心立方 (FCC) 结构,析出物如碳化物 (Cr7C3) 在热处理后会沿晶界析出。这些析出物能够在一定程度上强化晶界,但如果过多,则会导致晶界脆化,降低材料的热疲劳寿命。因此,在实际使用中,应根据工况选择适当的热处理工艺以控制析出物的数量和分布。6. 影响 Inconel 600 热疲劳性能的工艺参数

除了材料本身的成分和微观结构,制造和加工工艺也对 Inconel 600 的热疲劳特性有直接影响。常见的影响因素包括: 热处理工艺: 热处理工艺(如固溶处理和时效处理)能够显著改变材料的晶粒大小和析出相分布,从而影响其抗热疲劳性能。常见的固溶温度范围为 1010°C - 1065°C,时效温度通常为 700°C 左右。

冷加工: 适当的冷加工能够增加材料的位错密度,强化基体结构,提高其在高温下的抗蠕变和疲劳性能。

表面处理: 表面处理如喷丸或镀层能够有效减少表面缺陷,增强材料的抗疲劳性能。7. 应用领域与实际表现

Inconel 600 由于其卓越的热疲劳特性,在多个高温和热循环频繁的工业领域得到了广泛应用,包括: 燃气轮机叶片: 在极高温度下反复启动和停机对材料的热疲劳性能提出了严苛要求,Inconel 600 能够满足这一需求。

核反应堆部件: 核电站中的某些组件需要长时间在高温和高辐射环境下运行,Inconel 600 的热疲劳性能确保了其使用寿命。

石化设备: 在炼油和石化行业中,设备常常受到高温和腐蚀性气体的双重影响,Inconel 600 的高温耐蚀性能和热疲劳抗性得到了极大应用。日常更新各种合金材料资讯,欢迎咨询交流。(ljalloy.com)